动平衡仪是现代工业中用于检测和校正旋转部件(如电机转子、风机叶轮、机床主轴等)质量分布不均的关键设备。其核心目标是消除或减少因不平衡引起的振动、噪音和机械磨损,从而提升设备运行稳定性、安全性与寿命。随着计算机辅助技术(CAx)的深度集成,动平衡仪的操作日益智能化、精准化与高效化。本文旨在提供一份结合计算机辅助技术开发的动平衡仪快速操作入门指南,帮助技术人员快速上手。

一、 核心原理与系统构成

动平衡仪的基本原理是振动分析。当转子旋转时,其不平衡质量会产生离心力,引发周期性振动。仪器通过高精度传感器(通常是速度或加速度传感器)采集这些振动信号,并利用计算机进行快速傅里叶变换(FFT)等信号处理,精确分离出与转速同频的振动分量(基频),进而计算出不平衡量的大小和相位(角度位置)。

一套典型的计算机辅助动平衡系统通常包括:

- 振动传感器:用于拾取转子支撑处的振动信号。

- 转速传感器(光电或激光式):用于获取转子转速并确定相位基准。

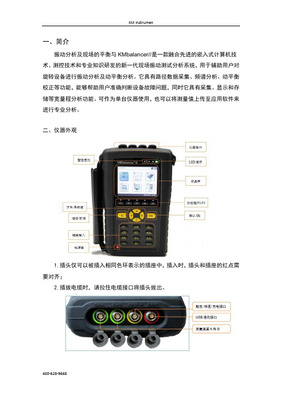

- 数据采集与分析单元:通常是一台嵌入式计算机或连接至PC的采集卡,负责信号调理、A/D转换和核心算法运算。

- 计算机及专业软件:作为人机交互核心,提供图形化界面,用于参数设置、数据可视化、不平衡量计算、校正方案模拟及报告生成。

- 通信接口:如USB、以太网等,确保数据流畅传输。

二、 操作流程快速入门

- 前期准备与安装:

- 安全第一:确保设备断电,并在安全环境下操作。

- 安装传感器:将振动传感器稳固地吸附或用螺栓固定在轴承座等测量点上,确保方向正确(通常为水平或垂直)。将转速传感器的反光贴片贴在转子表面,并调整传感器位置,使其能稳定捕捉到转速脉冲信号。

- 系统连接:将所有传感器线缆正确连接至分析仪主机,并通过数据线将主机与计算机连接。

- 软件启动:在计算机上运行动平衡专用软件。

- 参数设置与系统标定:

- 在软件中新建测试任务,输入转子信息(如编号、支撑方式、校正平面数——单面或双面平衡)。

- 输入几何参数:至关重要的一步。准确输入两个校正平面的半径、传感器与平面间的距离(影响计算精度)。计算机软件将利用这些参数建立数学模型。

- 必要时进行系统标定(影响系数法平衡前通常需要),以确定系统的测量灵敏度。

- 数据采集与试运行:

- 启动转子至平衡转速(通常为工作转速)。软件会实时显示转速、振动幅值与相位。

- 待转速与振动值稳定后,在软件界面点击“采集”或“测量”按钮,获取初始不平衡数据。软件会以极坐标或数字形式清晰展示各测量点的不平衡量(大小和相位)。

- 不平衡计算与校正方案:

- 这是计算机辅助技术的优势所在。软件会根据采集的初始振动数据、输入的几何参数以及预设的平衡方法(如影响系数法),自动计算出在两个校正平面上需要添加或去除的配重质量及精确角度。

- 高级软件可能提供多种校正方案模拟,允许操作者比较不同方案的效果。

- 实施校正与验证:

- 根据计算结果,在转子指定的校正平面相位位置,通过加配重块、钻孔去重或焊接等方式进行实际校正。

- 校正完成后,再次启动转子至相同转速,进行复测。软件会采集新的振动数据。

- 验证结果:软件会自动比较校正前后的振动值。若残余不平衡量满足国际标准(如ISO 1940)或预设的精度等级要求,则平衡工作完成。否则,软件可基于新数据快速计算二次校正量,进行迭代精修。

- 报告生成与数据管理:

- 利用软件的报表功能,一键生成包含测试数据、曲线图表、校正方案及最终结果的详细报告,便于存档和质量追溯。

三、 计算机辅助技术开发带来的核心优势

- 智能化与自动化:软件引导式操作界面极大降低了操作门槛,自动化计算避免了复杂的手工运算错误。

- 高精度与可视化:先进的数字信号处理算法确保了分析的精度;图形化显示(频谱图、极坐标图、时域波形)使不平衡状态一目了然。

- 高效与可预测性:通过软件模拟,可在实际动手前预测平衡效果,优化校正方案,减少试凑次数,显著提高工作效率。

- 数据集成与知识管理:测试数据可方便地存入数据库,长期积累形成设备振动档案,为预测性维护和智能诊断提供数据基础。

四、 快速入门要点

- 熟读设备说明书,理解基本原理。

- 确保传感器安装牢固、位置准确,这是数据准确的前提。

- 仔细、准确地输入转子几何参数,参数错误将直接导致计算结果失效。

- 充分利用软件的引导功能和可视化反馈,遵循“测量-计算-校正-验证”的标准流程。

- 安全操作始终是第一位。

通过将动平衡仪的操作与强大的计算机辅助分析软件相结合,技术人员能够快速、精准地完成转子平衡任务。这不仅是一项维护技能,更是利用现代CAx技术提升设备全生命周期管理水平的具体实践。随着工业物联网(IIoT)和人工智能的发展,未来的动平衡系统将更加智能,实现自诊断、自调整和远程专家支持。